Як зробити садовий подрібнювач гілок своїми руками

Гілки від зрубаних чи обрізаних дерев неможливо зберігати в первісному вигляді, оскільки вони займають досить багато місця. Просто спалювати – шкода, дрібнити сокирою вручну – важко й довго. Якщо ви хочете використовувати їх як паливо для печі або котла, краще рішення виготовити подрібнювач гілок своїми руками, аби швидко отримувати деревну тріску. Купувати заводський щепоріз недоцільно, за ці гроші можна придбати купу дров. Тож пропонуємо розглянути кілька конструкцій саморобних дробарок і наведемо їх креслення.

Конструкції подрібнювачів гілок

Подрібнювальні машини для деревини називають по-різному: щепоріз, дробарка, шредер тощо. Однак їх будова та принцип роботи мало відрізняється, рубання гілок на тріску відбувається за допомогою електродвигуна, що обертає ножі. Різниця полягає лише у їх формі та способі дроблення.

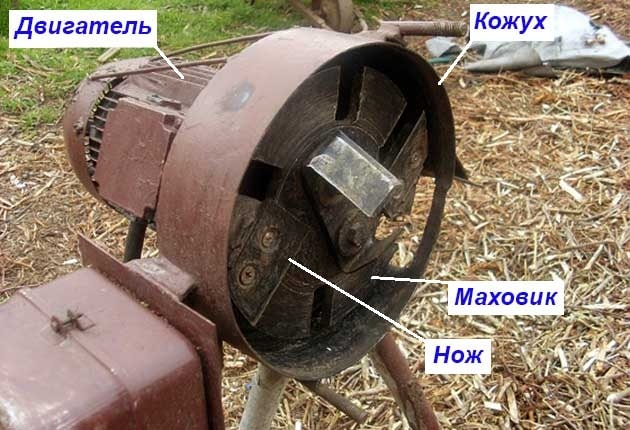

Перелічимо вузли і деталі будь-якого подрібнювача:

- рама з металевих профілів, до неї прикручуються усі механізми;

- двигун електричний чи бензиновий достатньої потужності;

- рубальний елемент з ножами, який здійснює подрібнення гілок;

- деталі передачі крутного моменту – ремінь, вали, шківи;

- кожух, що захищає оператора від травм;

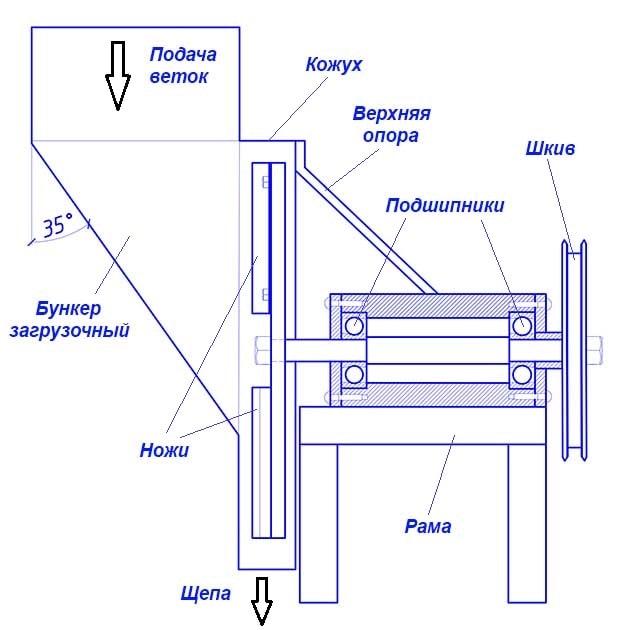

- бункер пірамідальної чи конусної форми, куди встромляються гілки.

Отже, усі подрібнювачі для гілок схожі за конструкцією рами і привода, а відрізняються за способами різання та будовою ножів:

- Найпримітивніший шредер, складений з 20…30 дискових пилок, встановлених на єдиний вал впритул одна до одної.

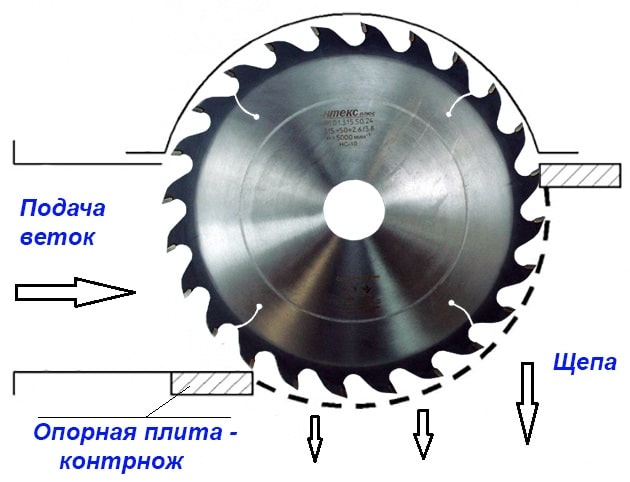

- Дробарка, що працює за принципом циркулярного верстата. Робочий вал має 2…6 пазів, куди вставлені гострі ножі з твердого металу.

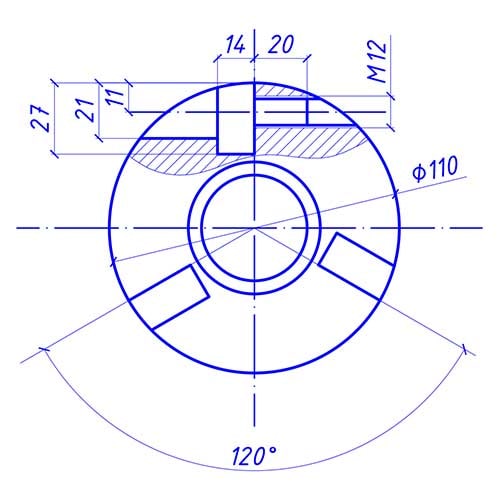

- В дисковому щепорізі ножі радіально прикріплені до поверхні металевого диска, що обертається разом з валом основного приводу. Палиці подаються під кутом 30…45° до площини диска.

- Рубальний механізм з 2 валами і трибастим приводом (через шестерні). Вали рухаються синхронно, тому леза ножів з обох сторін сходяться в одній площині та перерізають гілку з 2 боків. Завдяки своїй конструкції верстат автоматично затягує палки й гілки певного розміру.

Примітка. Щоб збільшити зусилля під час подрібнення деревини, будь-який садовий щепоріз оснащується маховиком, який ставиться на кінці робочого вала. На дисковому подрібнювачі маховиком служить сам диск з ножами, зроблений с товстого металу.

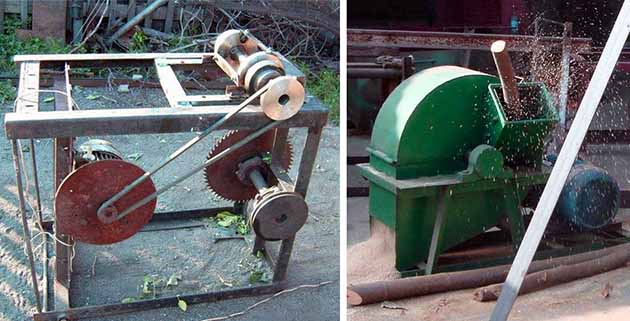

Пропонуємо розглянути виготовлення 3 найпростіших механізмів – з зубчастих пилок, фуганковим валом та дискової дробарки. Зробити щепоріз з трибастим приводом, показаним на фото, досить складно і недешево. Ще кілька оригінальних конструкцій демонструються на відео:

Для розколювання товстих стовбурів та гілок на дрова також можна змайструвати електричний колун. Креслення такого верстата представлені в іншій статті нашого сайту.

Як виготовити дробарку для гілок

Щоб самотужки зробити будь-який подрібнювач, треба мати 2 речі: набір інструментів включно зі зварювальним інвертором та навички у слюсарній справі. Враховуйте, що деякі деталі доведеться замовляти на стороні, бо без токарного верстата навряд чи вдасться виточити вал або корпуси для встановлення підшипників.

Приблизний порядок виконання робіт виглядає наступним чином:

- Обираємо дробарку підходящої конструкції.

- Знаходимо електродвигун та розраховуємо ремінну передачу відповідно до його обертів (якщо вона потрібна).

- Готуємо металопрокат, малюємо креслення деталей і замовляємо їх токареві або робимо власноруч.

- Зварюємо з профілів раму.

- Встановлюємо на раму двигун і рубальний механізм, об’єднуємо їх ремінною передачею.

- Виробляємо та кріпимо завантажувальний бункер, зовнішній кожух. Підключаємо верстат до електромережі, використовуючи окрему лінію з захисним автоматичним вимикачем.

Порада. Жорстко під’єднувати різальний механізм до валу електромотора не рекомендується. У випадку заклинювання може статися аварія чи поломка. Зате ремінь просто злетить зі шківа, на цьому неприємності скінчаться.

Дамо кілька порад щодо вибору моделі саморобної дробарки для гілок:

- для отримання дрібної тріски найкраще підійде шредер, зроблений у вигляді пакета дискових пилок;

- щепоріз з фуганковим валом годиться для подрібнення тонких гілок на тріску 30…100 мм завдовжки;

- дисковий подрібнювач стає актуальним, якщо потрібно рубати палиці діаметром до 50 мм, переробляти ним тоненькі гілочки досить незручно (намотуватимуться на вал).

Довідка. Якщо деревину подробити на мілку стружку, то в домашніх умовах з неї можна пресувати брикети. Ними краще опалювати приватний будинок, аніж тріскою.

Як розрахувати ремінну передачу щепоріза

Чим потужніший ви візьмете двигун, тим товщі гілки рубатиме саморобний подрібнювач. Але не варто застосовувати електромотори потужністю 3.5 кВт чи більше – вони досить важкі й дорогі. Як вибрати електродвигун для дробарки:

- Потужність має лежати у діапазоні 2.5…3.5 кВт, мінімум – 2 кВт. Агрегат на 1.5 кВт згодиться хіба що на подрібнювач трави.

- Якщо планується встановлювати бензиновий мотор чи дизель, його потужність має складати 5–6 кінських сил. До речі, мотоблок з таким двигуном можна підключити до шредера через вал відбору потужності.

- Застосувати електромотор на 3.5…4 кВт теж можна, якщо він є в домашньому господарстві. Але доведеться робити міцнішу конструкцію рами та різального механізму.

Зауваження щодо обертів двигуна. Цей показник не має великого значення, адже ми досягатимемо потрібної кількості обертів робочого вала за допомогою ремінної передачі.

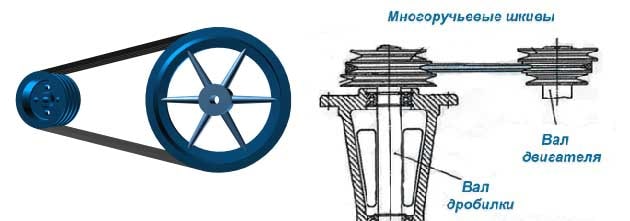

Оптимальна швидкість обертання ножів складає приблизно 1500 об. на хвилину. Щоб отримати таку кількість обертів, треба вирахувати діаметри обох шківів. Та ефективність дроблення залежить не лише від швидкості, а й від зусилля, яке розвиває привід. Щоб отримати високий крутний момент на валу, краще узяти електродвигун 2500…3000 об/хв і зробити понижуючу передачу.

До речі, відстань між привідними шківами не має особливого значення. Але занадто довгий пас знижуватиме ККД агрегата, провисатиме і ковзатиме на крутнях під час пуску.

Приклад розрахунку передачі. Маємо для подрібнювача гілок електромотор 2800 об/хв. Обираємо вдвічі меншу швидкість обертання вала – 1400 об/хв. Значить, діаметр ведучого шківа має бути у 2 рази меншим, ніж веденого. Якщо на валу двигуна стоїть крутень Ø90 мм, то діаметр другого шківа розрахувати неважко: 90 х 2 = 180 мм.

Порада. На клинопасову передачу краще встановити шківи з 2…4 канавками різного діаметру. Це дозволить регулювати швидкість обертання та зусилля на робочому валу, щоб дрібнити деревину різної товщини або кукурудзу чи соняшник.

Підбираємо матеріали

Для виготовлення рами подрібнювача згодяться будь-які металеві профілі:

- кутник з полками однакової ширини 45…63 мм;

- з 2 кутників меншого перетину можна зварити квадратний профіль;

- труба профільна 60 х 40 або 40 х 40 мм (можна взяти й більшу);

- швелери сталеві завширшки від 65 до 100 мм;

- звичайні труби круглого перетину Ø32…50 мм.

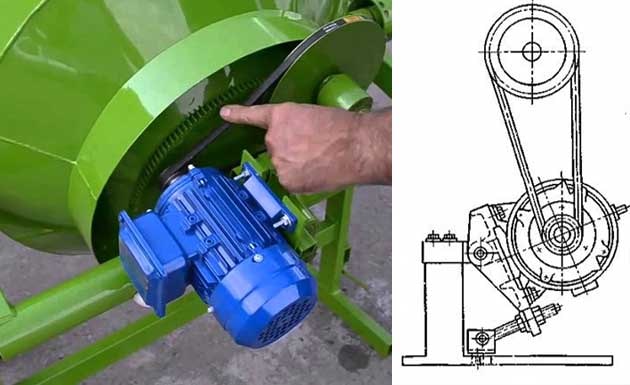

Для монтажу електромотора потрібен майданчик зі сталі товщиною 8–10 мм, розміри заготовки підбираються за кріпильними отворами на підставці двигуна. Але тут маємо врахувати спосіб натяжки пасової передачі:

- Повздовжній розмір майданчика приймається з запасом 30…50 мм, щоб виконати отвори у вигляді пазів. Тоді мотор можна рухати і закріплювати болтами в потрібному положенні.

- Якщо до плити приварити шарнірне кріплення, то пас натягуватиметься масою самого електромотора. В цьому разі запас робити не потрібно, агрегат одразу фіксується на майданчику болтами. Як це виглядає, зображено далі на фото.

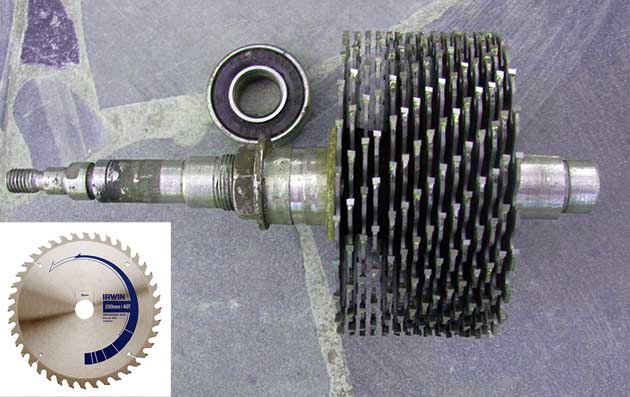

Для виготовлення простого шредера придбайте 3 десятки дискових металевих пилок, оснащених зубцями з твердого сплаву. Щоб між пилками лишити невеликий зазор, знадобляться шайби Ø20 мм. Після складання їх докупи на валу ширина різальної частини становитиме 80…90 мм. Звісно, цей розмір можна міняти додаванням чи зняттям дискових пилок.

Примітка. Чому пилки не встановлюються впритул. Річ у тім, що зубці з твердого сплаву трохи ширші, аніж самі металеві диски. Тому між інструментами потрібні шайби.

Перш ніж точити робочий вал для подрібнювача, придбайте 2 підшипники, на яких він обертатиметься. По них робіть посадкові діаметри на кінцях валу і розміри зовнішніх корпусів для підшипників. Можна піти іншим шляхом – відшукати на розбірці готовий вузол маточини заднього колеса «Жигулів» разом із підшипником та віссю.

Щоб зафіксувати пилки в єдиний пакет гайками з обох боків, на валу нарізається різьба. Маховик робіть з металу завтовшки 8…10 мм, також можна застосувати великий старий шків з будь-якого механізму. Опорну плиту-контрніж виготовляйте зі сталі аналогічної товщини – приблизно 10 мм.

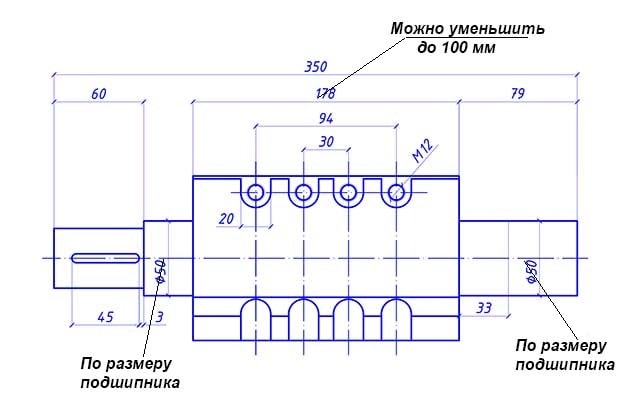

Для виготовлення фуганкового подрібнювача скористайтесь кресленням вала, наведеним вище. Розміри відкоригуйте за внутрішніми діаметрами підшипників, довжину рубальної частини можна зменшити до 10…15 см. Самі ножі краще вирізати з ресор автомобіля, а потім обробити на фрезерному верстаті.

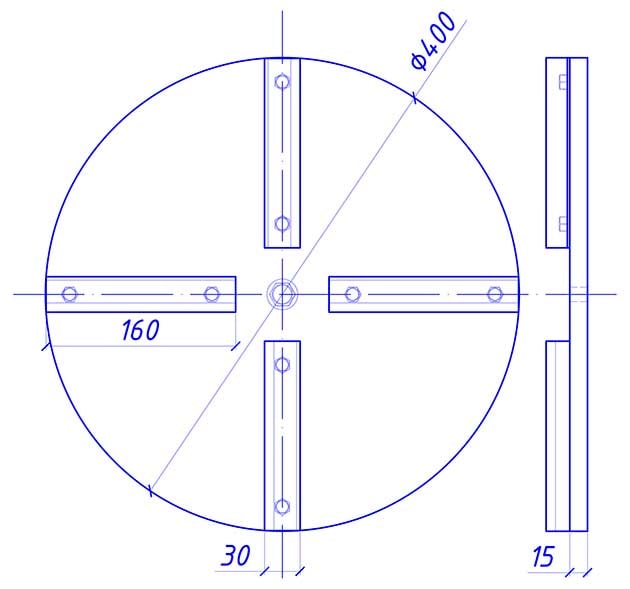

Якщо ж ви зупинилися на конструкції дискової дробарки, замовте токареві вал під шківи та підшипники, пази чи різьбу робити не потрібно. Решта матеріалів виглядає так:

- ресори або інша вуглецева сталь для ножів, довжина вказана на кресленні;

- металевий диск Ø400…500 мм завтовшки 10…15 мм;

- сталь листова товщиною 5 мм на захисний кожух, його передня частина працюватиме як контрнож;

- те саме, завтовшки 1–2 мм на завантажувальний бункер;

- болти М12…М16 з шайбами і гайками.

Рубальний механізм дискової дробарки на 4 ножі зображений на кресленні:

Зварюємо залізну раму дробарки

Будь-який саморобний подрібнювач потребує рами – на ній кріпиться все устаткування. Зварюємо її з профільних труб чи кутників, враховуючи прості рекомендації:

- Висота рами має бути зручною для експлуатації шредера, тому підганяйте її під власний ріст.

- Стійкість конструкції має неабияке значення, оскільки дробарка піддається вібрації під час роботи. Мінімальна відстань між вертикальними стойками – 0.5 м (по ширині), довжина рами залежить від встановлюваних механізмів.

- Для ліпшої жорсткості приваріть до ніжок діагональні перемички-розкоси.

- Якщо потрібно переміщувати щепоріз своїм ходом, прилаштуйте до ніжок коліщата, а до станини – рукоятку.

Електромотор встановлюється на подрібнювач 2 способами – під самою стільницею чи знизу, поруч із станиною. Другий варіант годиться для важких двигунів великої потужності, тому частіше застосовується перший спосіб – мотор ховається під столом та не виглядає за габарити рами.

Складаємо саморобний подрібнювач

Почнемо зі складання шредера з пилок, користуючись наступним алгоритмом:

- По черзі надіваємо пилки на готовий вал, між ними проставляємо шайби. Затискаємо пакет з обох боків гайками.

- Далі ставимо на кінці валу підшипники, їх треба акуратно набити молотком крізь дошку. Аналогічним чином надіваємо на них корпуси та прикручуємо механізм до заздалегідь зроблених отворів у рамі.

- Встановлюємо з різних боків вала ведений шків і маховик. Фіксуємо їх упорними болтами.

- Приварюємо горизонтальну робочу поверхню, підсунувши до зубців пилок з мінімальним зазором. Плита виступатиме опорою для гілок.

- Кріпимо до станини електромотор зі шківом, надіваємо пас та добре його натягуємо.

Порада. Підшипники треба змастити густим мастилом типу «Літол», витягнувши бічні пластикові пильники. Ще важливий момент: зубці дискових пилок не мають співпадати, якщо дивитися на пакет з торця.

Плиту-контрніж необов’язково приварювати, можна прикручувати болтами. Якщо ж зробити кріпильні отвори у вигляді пазів, то з’явиться можливість регулювання зазору між плитою і зубцями. Нагадуємо: пилки мають обертатися «на плиту» і притискати гілку до контрножа.

Різальний механізм варто закрити захисним кожухом довільних розмірів, спереду прилаштувати завантажувальний бункер. Коли подрібнювач повністю складений, підключіть двигун до електрики, використавши автоматичний вимикач на 25 А.

Фуганковий щепоріз складається за тим самим алгоритмом. Замість пилок на валу встановлюються ножі. Врахуйте важливий нюанс: чим глибше ніж сидить у пазі, тим дрібнішу тріску отримаємо на виході. Положення бункера теж грає роль – він має направляти гілку під кутом 90° до ріжучих кромок. Як зробити такий подрібнювач своїми руками, дивіться на відео:

Порада. Є спосіб вдосконалення цієї дробарки, а саме – виготовити додатковий механізм, що автоматично затягуватиме гілки. Поряд з подрібнювальним механізмом встановлюється вторинний вал з навареними металевими ребрами. З’єднуємо його з первинним валом пасовою або ланцюговою передачею. Оберти мають бути низькі, щоб кінці гілок не вібрували і не травмували вам руки.

Якщо ви розібралися у попередніх конструкціях, то зробити дискову дробарку, зображену на кресленні, відносно просто. Один нюанс: передня стінка кожуха має бути товстішою за решту корпусу, а просвіт між нею і ножами – якнайменший. Якщо зазор вийде великим, тонке гілля затягуватиметься ножами та накрутиться на вал.

Кожух потрібно добре закріпити на рамі, щоб він не вібрував. Приваріть до станини 4–5 монтажних кронштейни і прикрутить корпус болтами з гайками. Встановіть додаткову опору, як це зроблено на кресленні.

Заключний висновок

Отже, вміючи добре працювати руками та маючи потрібні матеріали, можна спокійно зробити садовий подрібнювач для гілля. Єдина операція, яку доведеться фінансувати, це виготовлення деталей на токарному і фрезерному верстаті. Є спосіб уникнути витрат – застосувати готовий механізм від зернової дробарки або циркулярної пилки.